-

View More

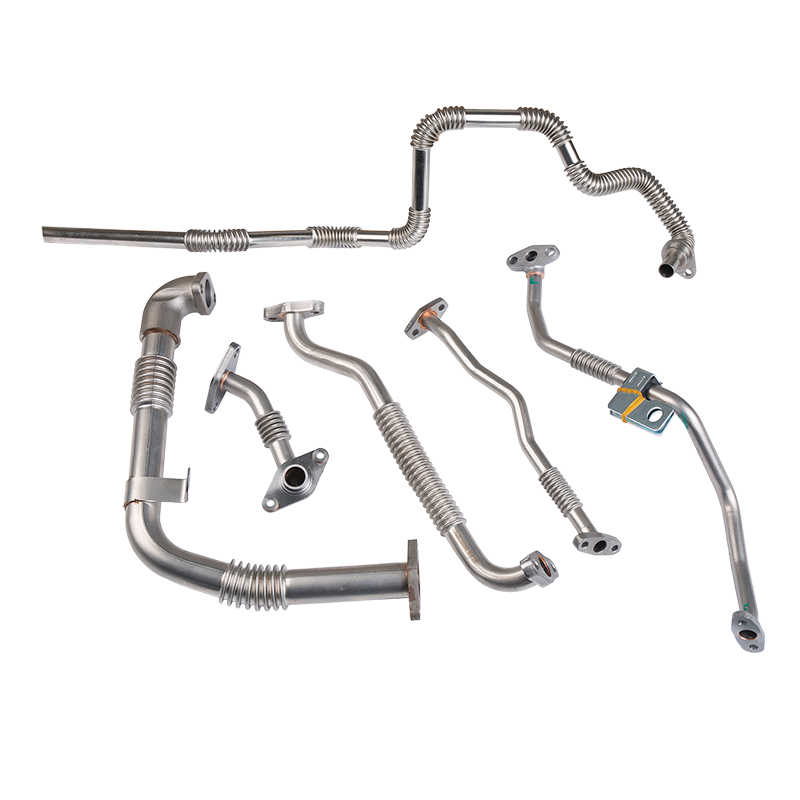

Zuid-Korea Doosan Engineering Machinery Motoren lagedrukpijpen lage druk

Lassen wordt uitgevoerd in overeenstemming met de GB/T19804-B/reinheidslimiet...

View More

Zuid-Korea Doosan Engineering Machinery Motoren lagedrukpijpen lage druk

Lassen wordt uitgevoerd in overeenstemming met de GB/T19804-B/reinheidslimiet... -

View More

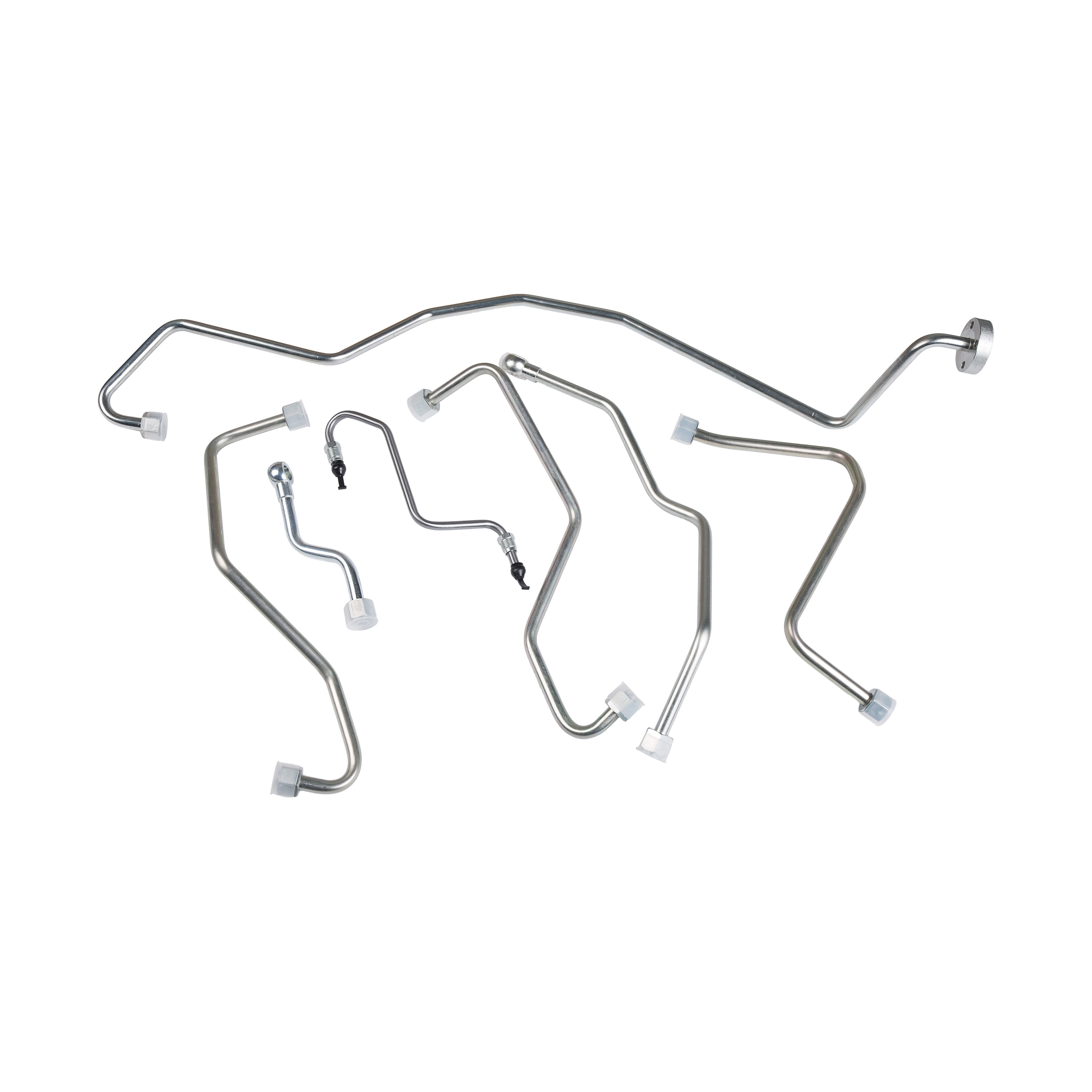

Cummins Generator Set lage druk koolstofstalen buis

Speciale lagedrukpijp voor Cummins-generatorsets, standaard installatiegroott...

View More

Cummins Generator Set lage druk koolstofstalen buis

Speciale lagedrukpijp voor Cummins-generatorsets, standaard installatiegroott... -

View More

Japan Kubota -motor Speciale lagedrukpijp

De speciale lagedrukpijp voor Kubota-motoren in Japan is stevig gelast, heeft s...

View More

Japan Kubota -motor Speciale lagedrukpijp

De speciale lagedrukpijp voor Kubota-motoren in Japan is stevig gelast, heeft s... -

View More

Shangchai -motor Speciale lage drukpijp

De lagedrukpijp die speciaal wordt gebruikt voor Shangchai-motoren is stevig ge...

View More

Shangchai -motor Speciale lage drukpijp

De lagedrukpijp die speciaal wordt gebruikt voor Shangchai-motoren is stevig ge... -

View More

Weichai-motoren lagedrukkoolstofstalen buizen

De lagedrukpijp die speciaal wordt gebruikt voor Weichai-motoren heeft een stan...

View More

Weichai-motoren lagedrukkoolstofstalen buizen

De lagedrukpijp die speciaal wordt gebruikt voor Weichai-motoren heeft een stan... -

View More

Isuzu -motor Speciale lagedrukpijp

Speciale lagedrukpijp voor Isuzu-motor, stevig gelast, standaard installatiegro...

View More

Isuzu -motor Speciale lagedrukpijp

Speciale lagedrukpijp voor Isuzu-motor, stevig gelast, standaard installatiegro... -

View More

Yuchai Motor Special Joint Carbon Steel Pipe

Speciale gewrichten voor Yuchai-motoren, verwerkt door high-nauwkeurige machine...

View More

Yuchai Motor Special Joint Carbon Steel Pipe

Speciale gewrichten voor Yuchai-motoren, verwerkt door high-nauwkeurige machine... -

View More

Sinotruk Man Motor Speciale lage drukpijp

De speciale lagedrukpijp voor Sinotruk Man-motoren is gemaakt van naadloze stal...

View More

Sinotruk Man Motor Speciale lage drukpijp

De speciale lagedrukpijp voor Sinotruk Man-motoren is gemaakt van naadloze stal... -

View More

Sinotruk Mantiaanse gasmotor Speciale lage drukpijp

Speciale lagedrukpijp voor sinotruk mantiaanse gasmotor, standaard bollinggroot...

View More

Sinotruk Mantiaanse gasmotor Speciale lage drukpijp

Speciale lagedrukpijp voor sinotruk mantiaanse gasmotor, standaard bollinggroot...

VRAAG NU

-

Language

-

+86 18958025210

-

wmxsb@hz-aojia.com